真空注型について

注型とは金型の代わりにシリコンゴム等を複製用の型として使用します。

製品単価は上がってしまいますが金型を必要としない為、試作や小ロットの場合は結果的に安くご提供できる事が殆どです。

真空注型シリコン型 製作手順

手順 1

樹脂の流動性と仕上がりを考慮しPL(パーティングライン)とゲートを決めます。

手順 2

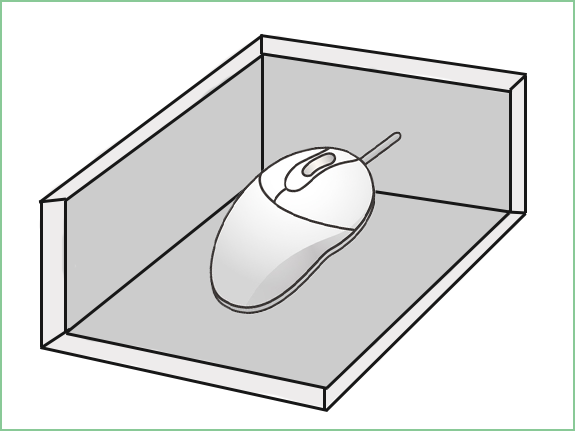

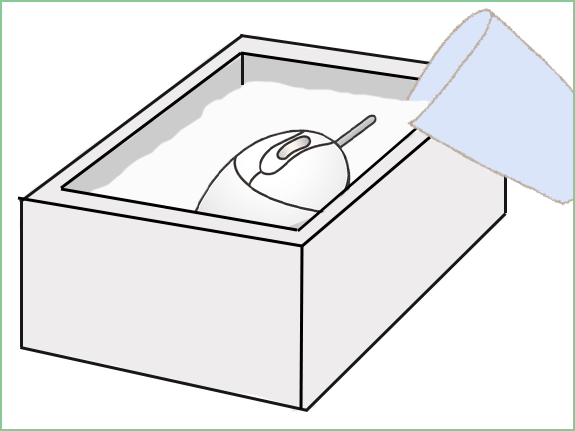

マスターモデルの大きさに合わせ型枠を組み立てます。

手順 3

計量したシリコーンを攪拌し、真空脱泡後に型枠に流し込みます。

手順 4

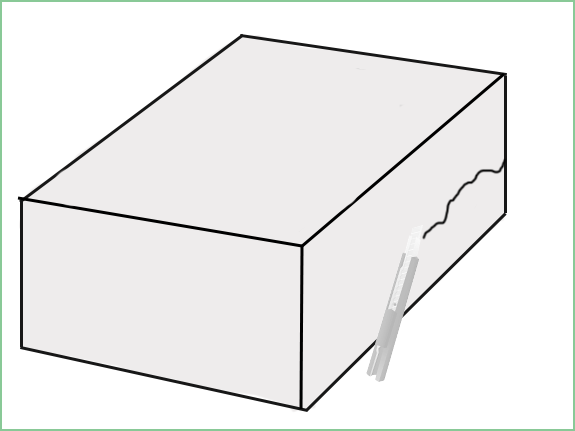

温度管理状態で硬化させPLでカットします。

手順 5

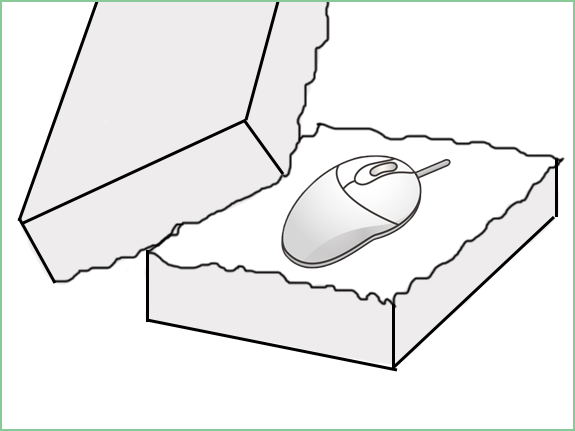

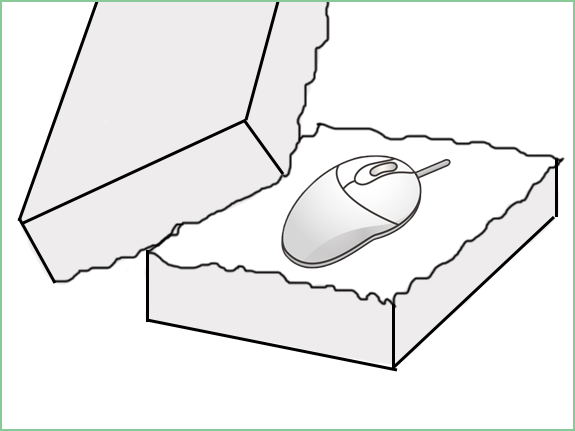

マスターモデルを取り出し真空注型用ゴム型の出来上がりです。

真空注型 注型品 製作手順

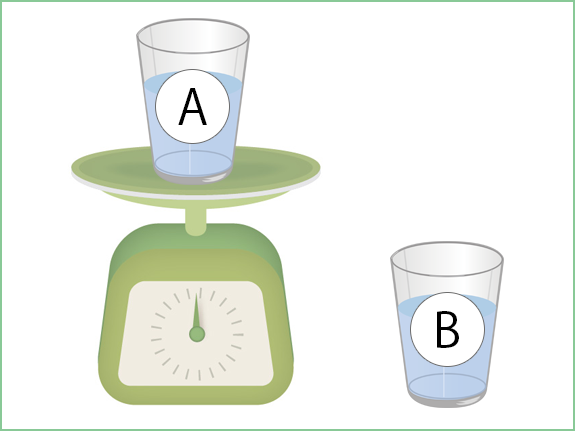

手順 1

注型樹脂の主剤と硬化剤を計量し予備脱泡します。

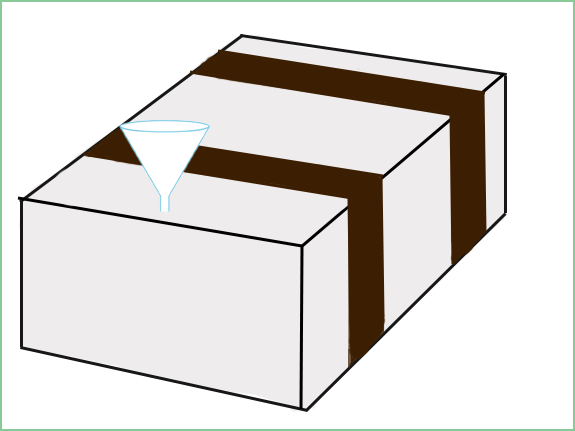

手順2

真空注型ゴム型をセットし、温度管理します。

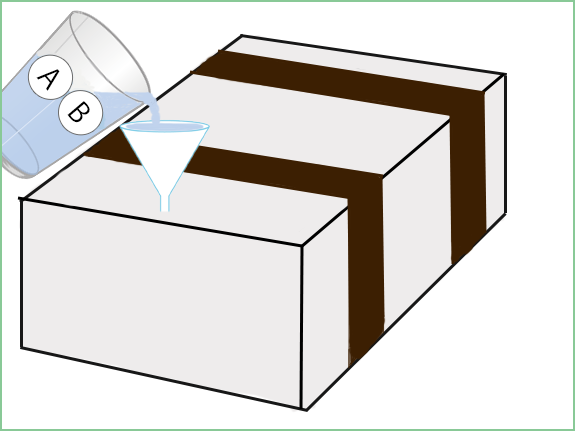

手順 3

真空槽に入れ真空状態で主剤と硬化剤を攪拌した樹脂を流し込みます。

手順 4

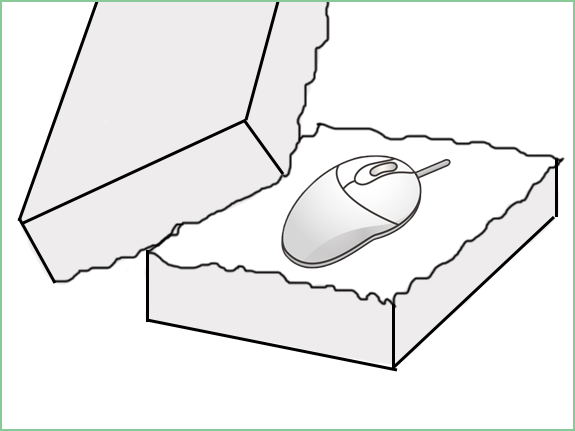

硬化まで温度管理し、真空注型ゴム型より取り出します。

手順 5

後にバリやゲートを仕上げ、完成です。

真空注型試作のメリット

- 真空注型で真空漕の中で真空状態を作り出し型に樹脂を流し込むため型の隅々まで樹脂が行き渡るので気泡ができにくい

- 物にもよりますが小ロット(10~20個)の製品を作られる時は金型よりも短納期・低コスト

真空注型試作のデメリット

- 大量生産には不向き

- シリコンゴムなどで型を作るので型自体の耐久性が低い